ARRIOSTRAMIENTO DEL HOTEL ARTS (BARCELONA)

El Hotel Arts de Barcelona es uno de los edificios más simbólicos de la ciudad, formando parte del “skyline” de esta. Además de tratarse de una torre de considerable altura, es un edificio singular y característico por tener todo el sistema estructural principal visto sobre la fachada.

En este ejemplo, extraido del Curso Teoría y Cálculo de Uniones Metálicas con IDEA StatiCa, se considerará una de las uniones de cruce de arriostramientos. Aunque, evidentemente, IDEA StatiCa todavía no existía cuando se proyectó este edificio, se verá cómo sería la estrategia de modelado y evaluación de este tipo de unión singular.

¿Quieres intentar hacerlo tu mismo? ¡Te mostramos como realizarlo!

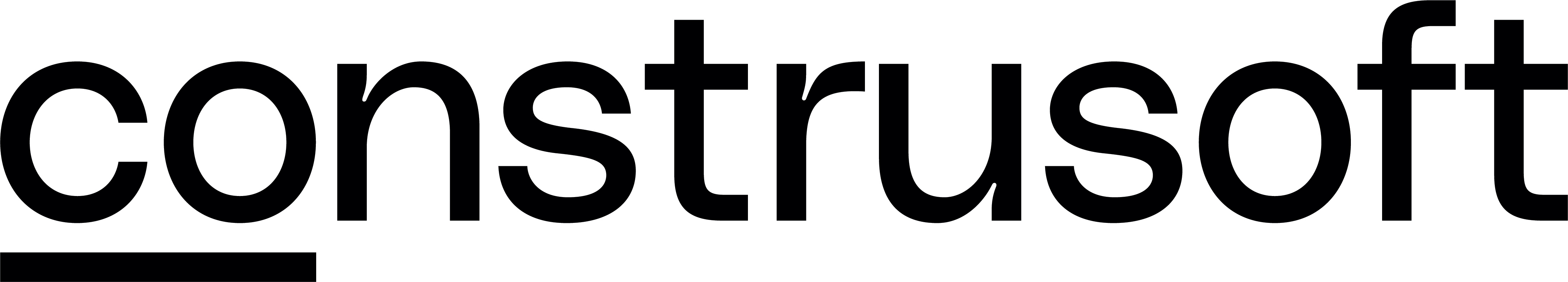

Se inicia un nuevo modelo, creando cuatro elementos rotados 90 grados entre sí, con una excentricidad, en dirección del eje local X, de 1080mm.

Figura 1. Definición de los elementos principales de la unión.

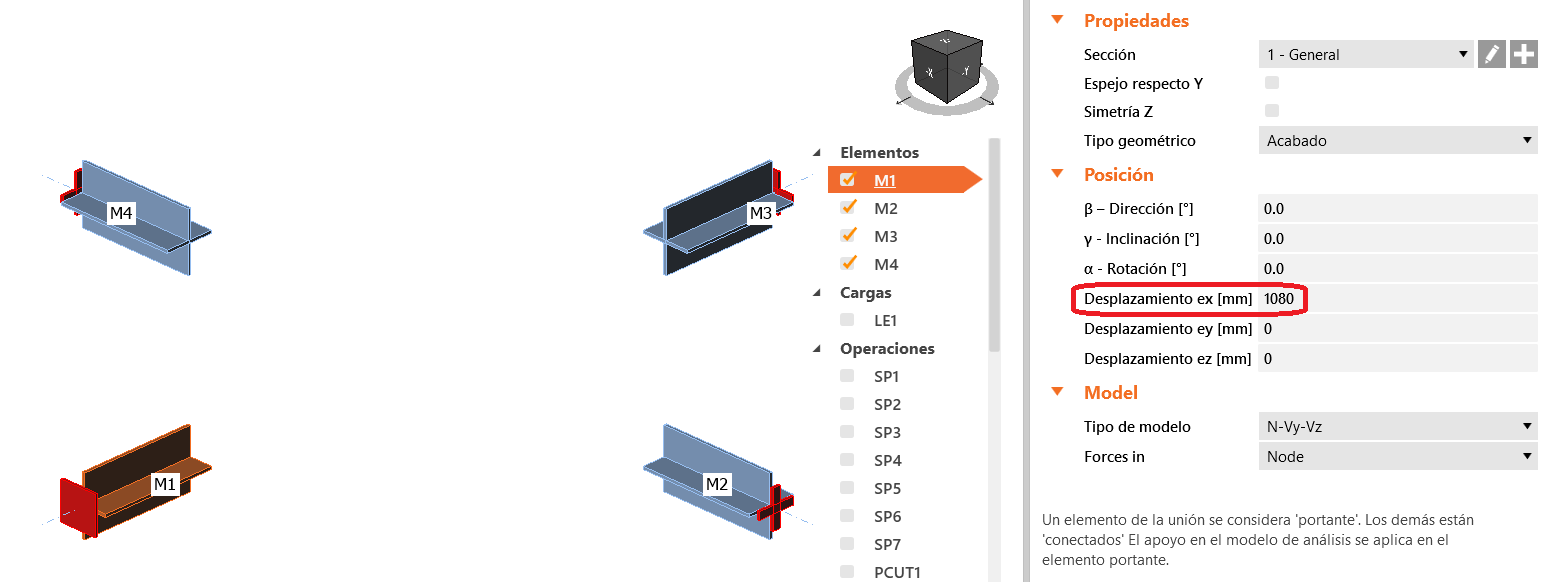

Se asigna a los elementos una sección cruciforme de 200x240mm (con la placa de mayor longitud en dirección perpendicular al plano de las cuatro barras) y de espesor 12mm para todas las chapas.

Figura 2. Definición de la sección transversal de los arriostramientos.

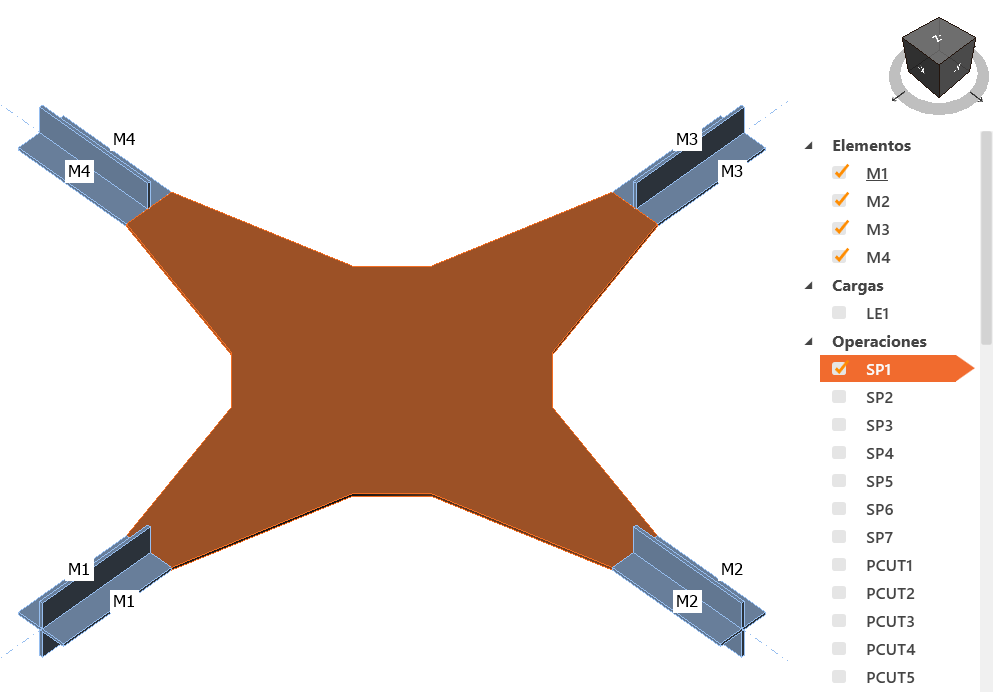

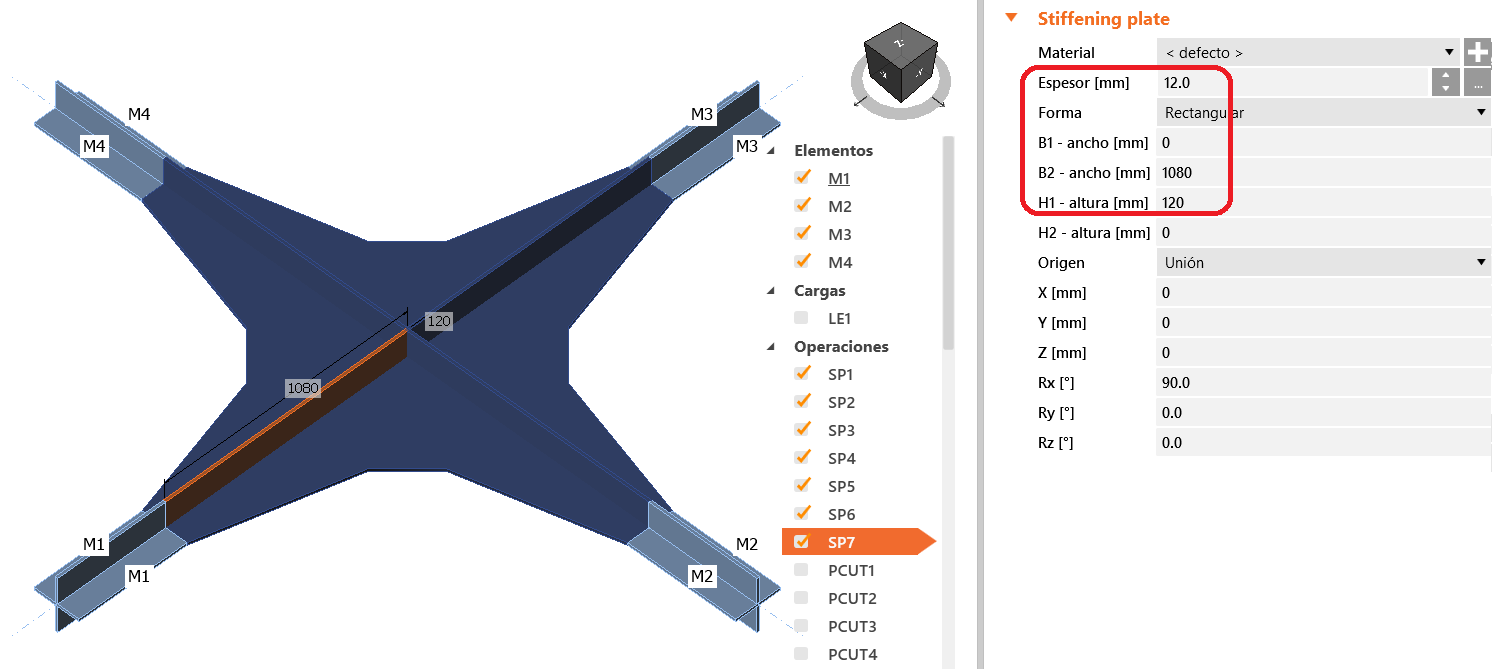

Se añade una chapa de rigidización (stiffening plate), especificando que se introducirá el contorno de esta a partir de un archivo *.DXF. Se indica un espesor de 12mm. No es necesario cambiar la localización de la placa, puesto que debería encajar perfectamente, como se observa en la siguiente figura.

Figura 3. Posicionamiento de la placa de conexión.

Ahora es necesario añadir placas de rigidización que prolonguen las chapas de los perfiles cruciformes. Será necesario crear, al menos, seis operaciones (si una de las placas se hace continua y se interrumpen las otras dos en dirección perpendicular). En caso contrario se crearán ocho.

Figura 4. Definición de las chapas adicionales de refuerzo de la placa de unión.

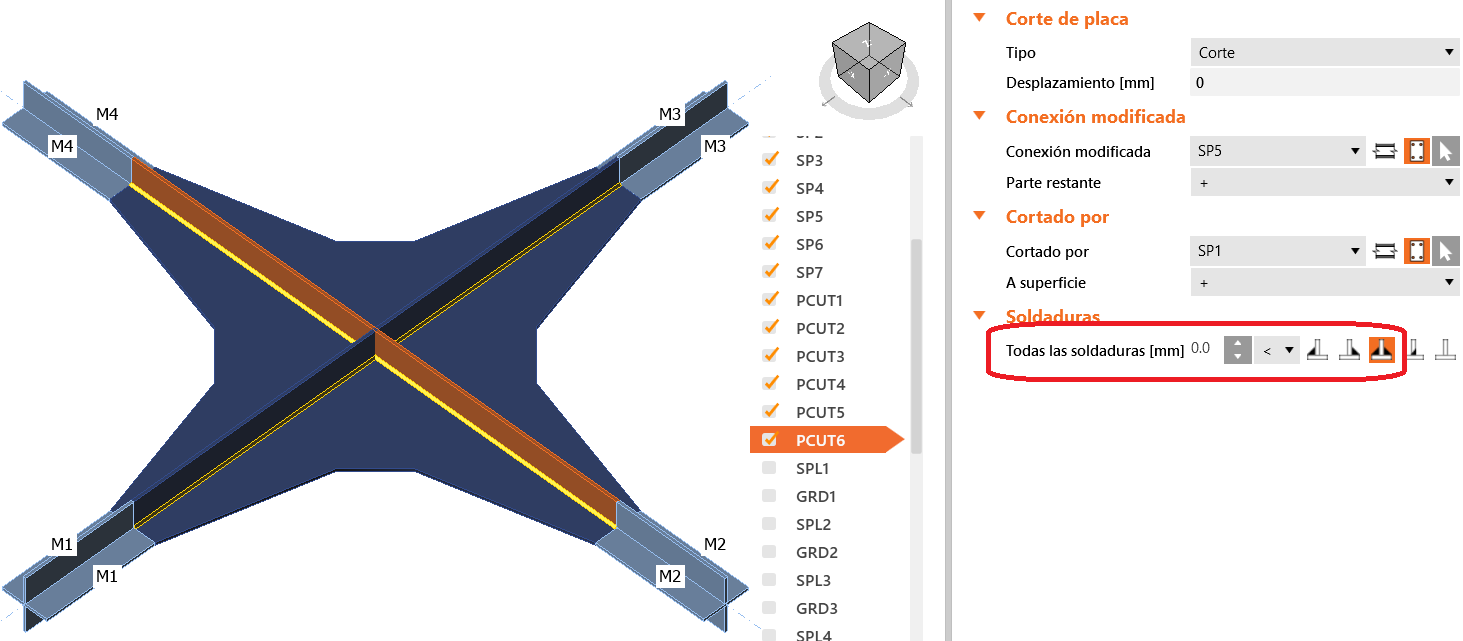

Las placas de refuerzo se cortan y se sueldan a la placa grande de rigidización, tal y como se muestra en la siguiente figura. Se dispondrá soldadura en ángulo a ambos lados de las chapas.

Figura 5. Corte y soldadura de las placas de refuerzo.

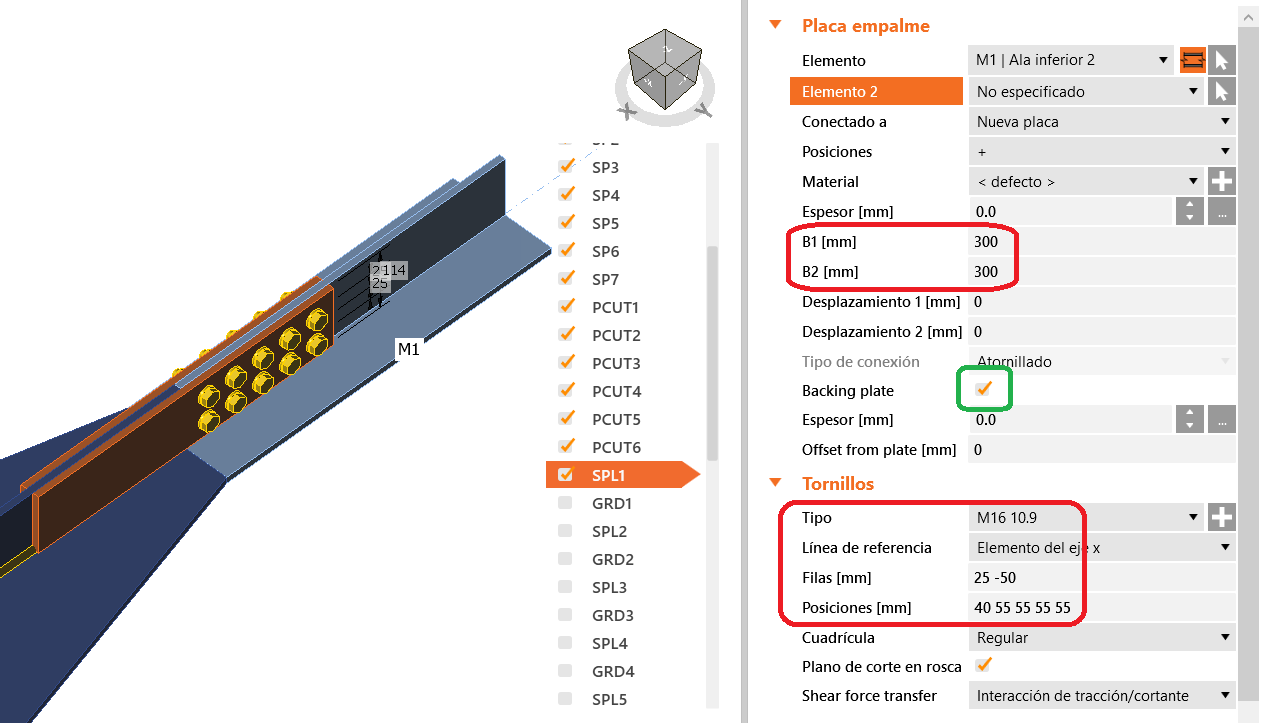

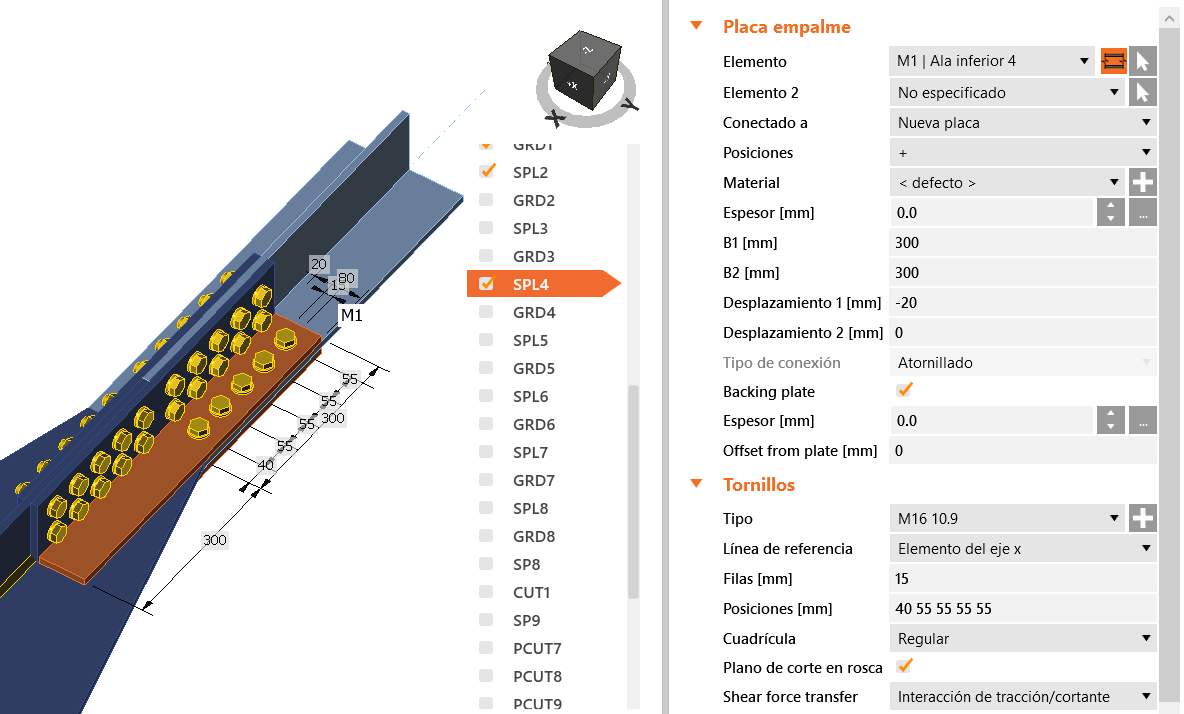

A continuación, se definen los empalmes. La operación de empalme en IDEA está concebida para realizar empalmes entre elementos. Es decir, entre elementos definidos en el apartado de geometría, elementos de rigidización (definidos mediante una operación de “Stiffening member”) o una combinación de ambos. Por lo tanto, en este caso, será necesario utilizar un pequeño “truco” para evitar tener que definir manualmente toda la operación de empalme. Para ello, se efectuará el empalme en la parte correspondiente al elemento en una primera fase y, posteriormente, se añadirán el resto de los tornillos.

Figura 6. Operación de empalme.

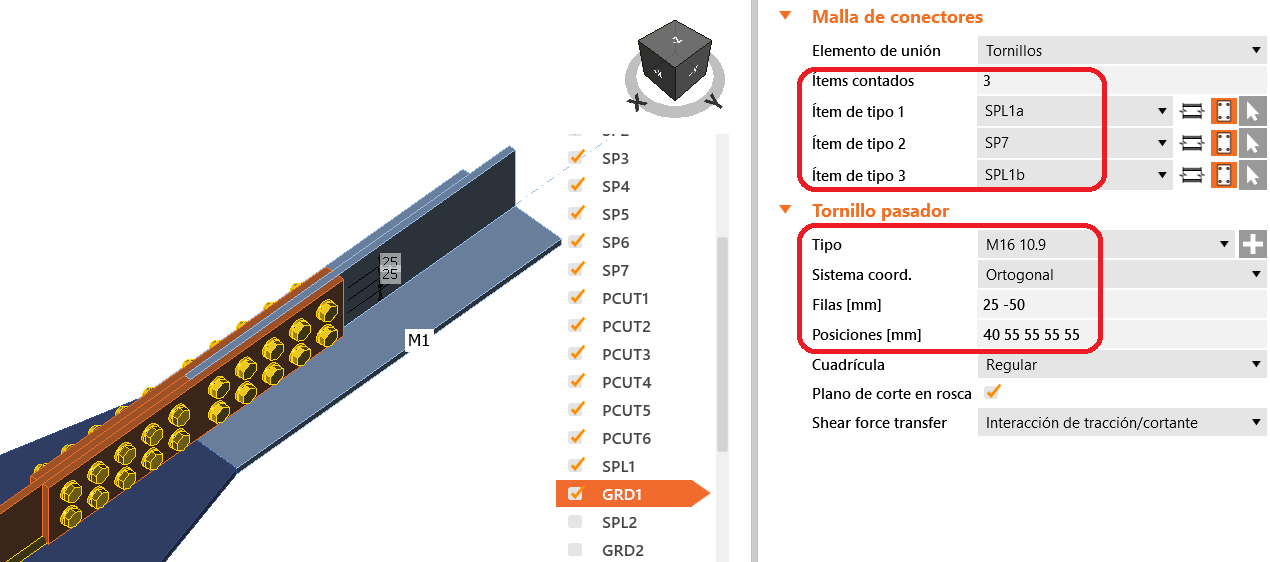

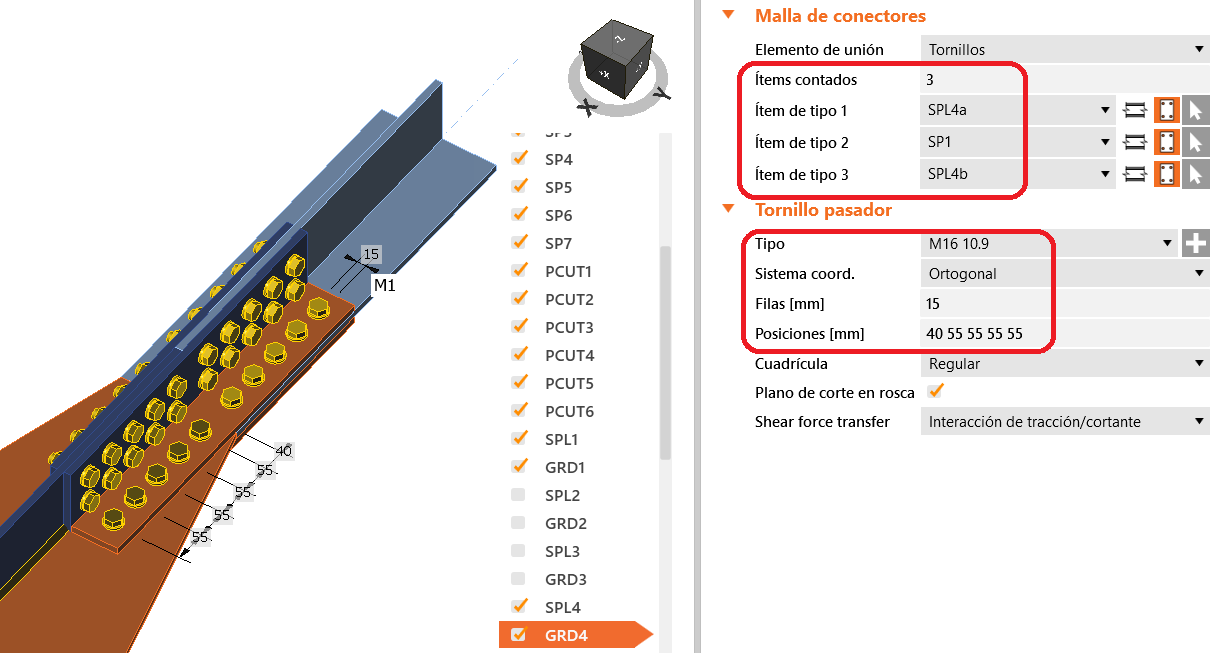

Para agregar los tornillos restantes, es necesario definir una operación de tornillos manuales como sigue. También será necesario asegurarse de que las tres placas unidas se indican en el orden correcto para que el posicionamiento de estos tornillos sea el esperado, según los valores mostrados en la imagen.

Figura 7. Inserción manual de tornillos.

Se repite la operación para el arriostramiento opuesto a éste y para la otra cara de la conexión. De la misma manera, se unen la placa grande de la conexión con las placas coplanarias de los perfiles cruciformes. Se define un empalme primero como se ha hecho antes.

Figura 8. Operación de empalme para el otro plano de conexión.

Y, posteriormente, se definen los tornillos restantes.

Figura 9. Inserción manual de los tornillos restantes.

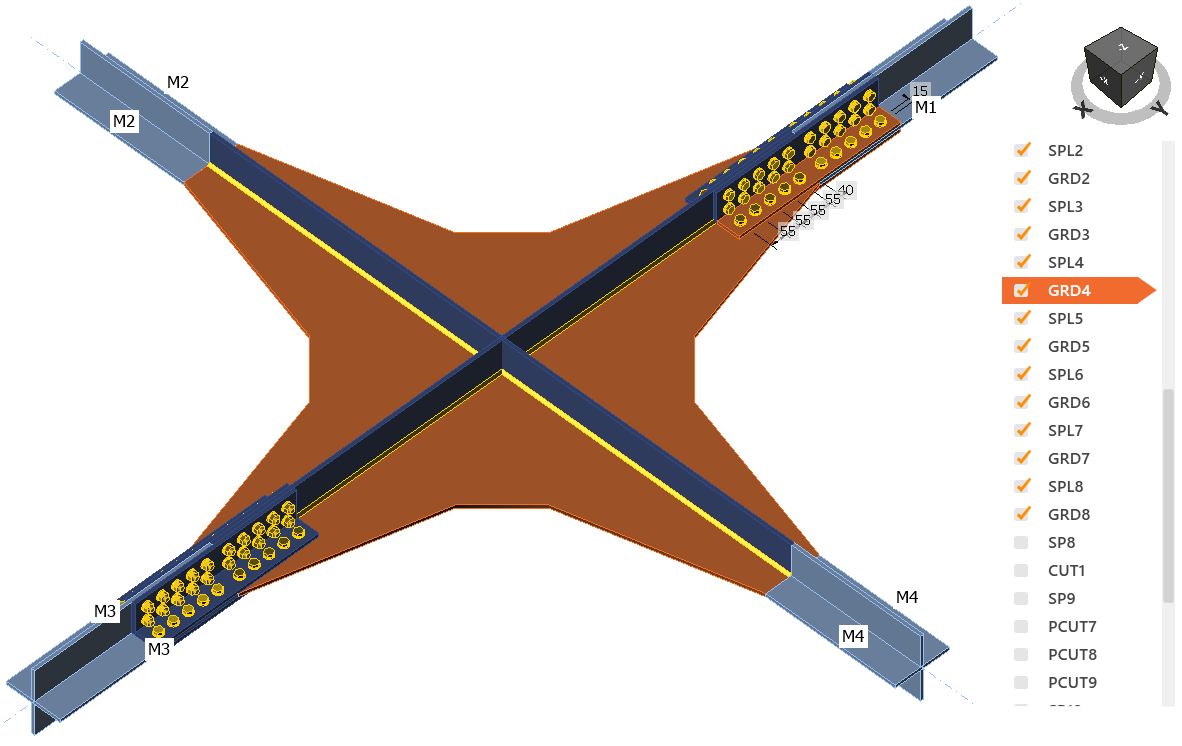

De nuevo, se vuelven a copiar las operaciones para el arriostramiento opuesto y para la chapa simétrica de cada una de las vigas. La conexión, en este momento, debería tener este aspecto.

Figura 10. Duplicado de las operaciones de empalme y vista general de la unión.

Aunque, en el modelo real, los otros dos arriostramientos también se unen con empalmes de cubrejunta, con la finalidad de dar un poco más de juego con este ejemplo, se unirán mediante placas frontales atornilladas. Las dimensiones de la chapa son 200x240mm y tiene un espesor de 10mm.

Figura 11. Definición del empalme con placas frontales.

Una vez colocada donde corresponde, se procede a cortar el perfil con la placa (para que quede perfectamente enrasada) y se suelda con doble cordón de soldadura en ángulo.

Figura 12. Corte y soldadura de los elementos respecto de las placas de empalme.

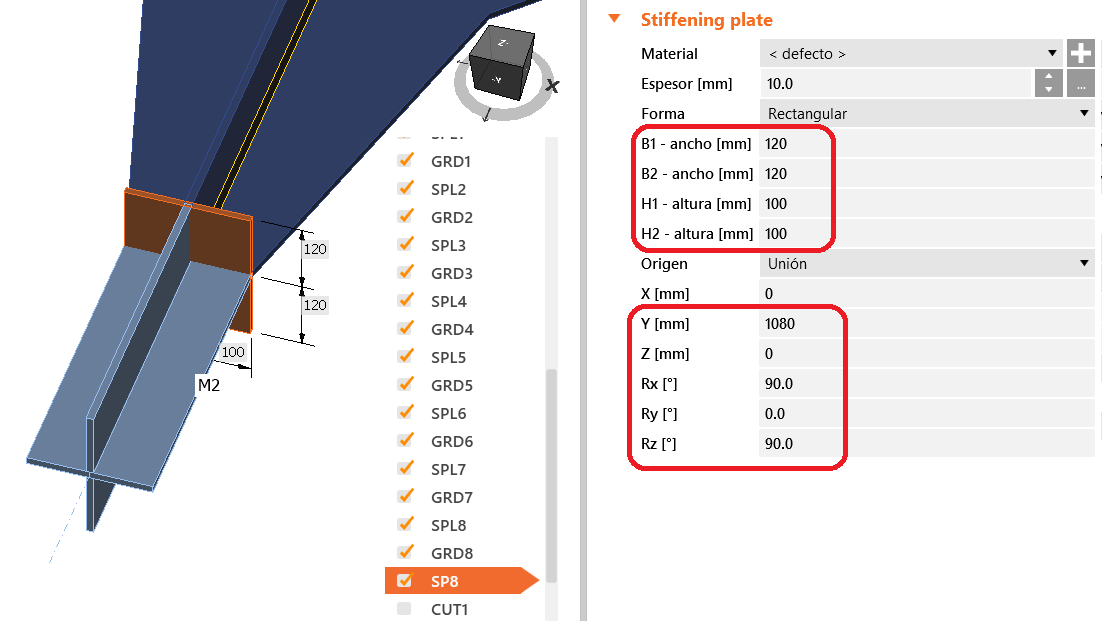

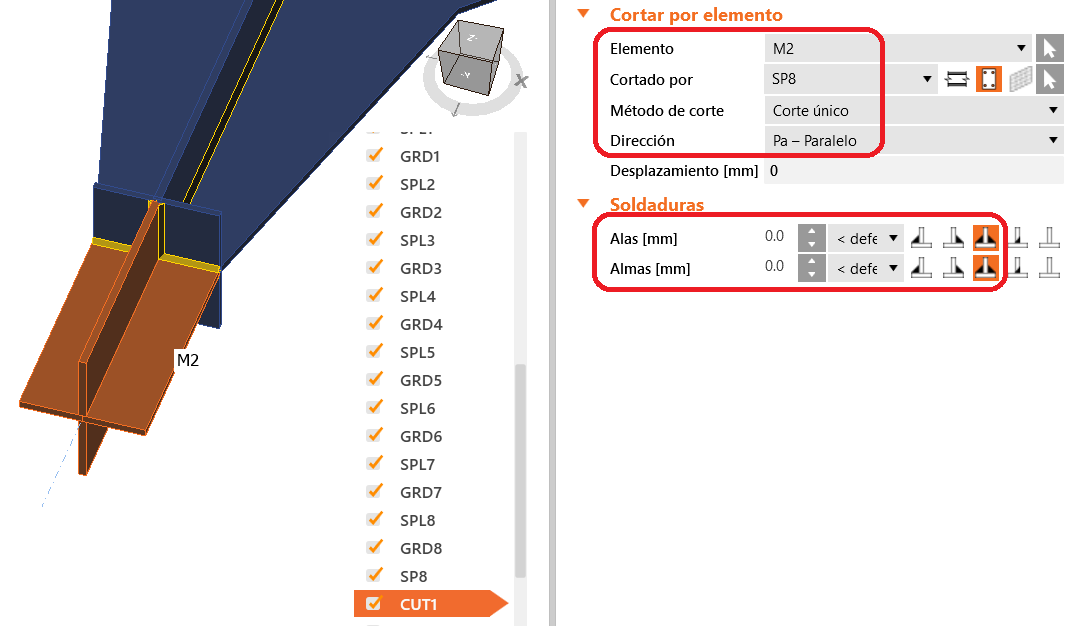

Una vez hecho esto, se copia la operación de placa de rigidización (en este caso, la operación SP8) y se coloca la nueva chapa a 10mm de la anterior (con excentricidad Y de 1070mm).

Posteriormente, se cortan las placas de rigidización introducidas con la nueva placa SP9 (operación de corte de placa). Se sueldan todas las chapas con doble cordón de soldadura en ángulo. Debería haber tres operaciones de corte por cada arriostramiento con placa frontal, es decir un total de seis. Ahora las uniones tienen las dos placas frontales en contacto y están soldadas a todas las placas correspondientes.

Figura 13. Corte y soldadura de placas.

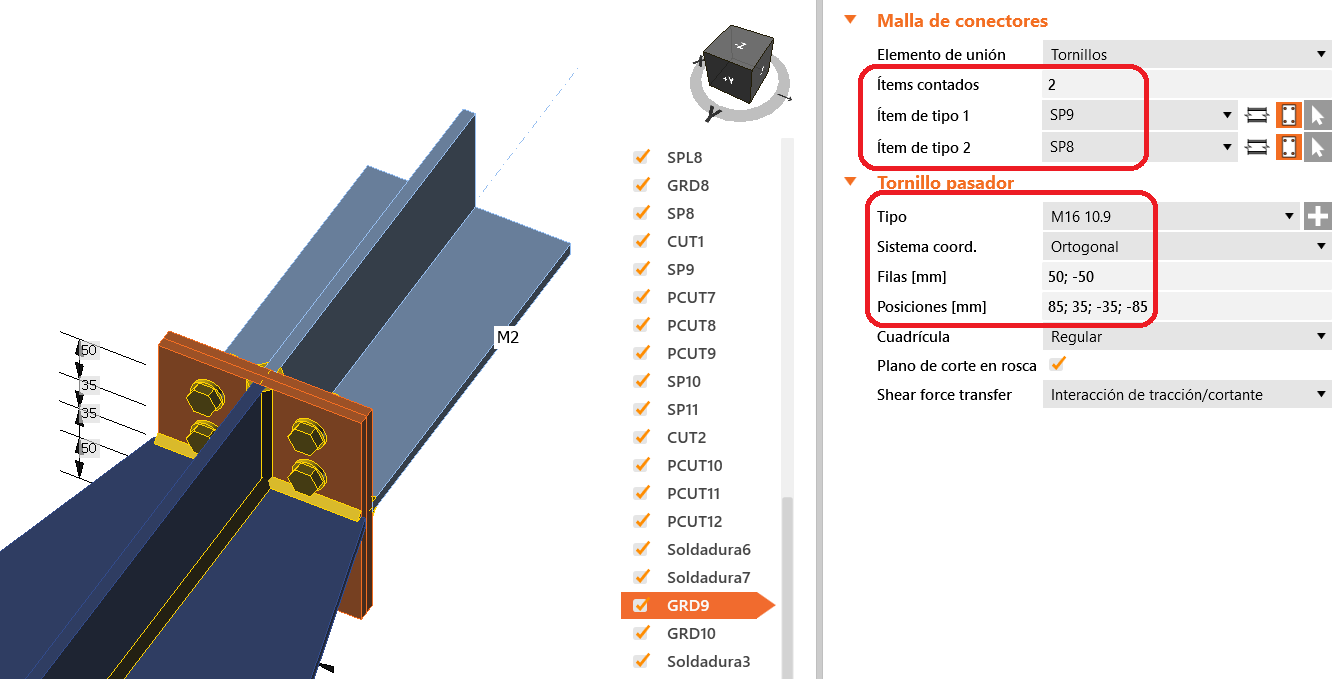

En este punto, se procederá a atornillar las placas frontales de los dos arriostramientos mediante una operación de tornillos manuales. Se escoge el tipo M16 10.9 y se disponen 8 tornillos para cada arriostramiento. Se duplica la operación para el arriostramiento opuesto.

Figura 14. Disposición de los tornillos de conexión.

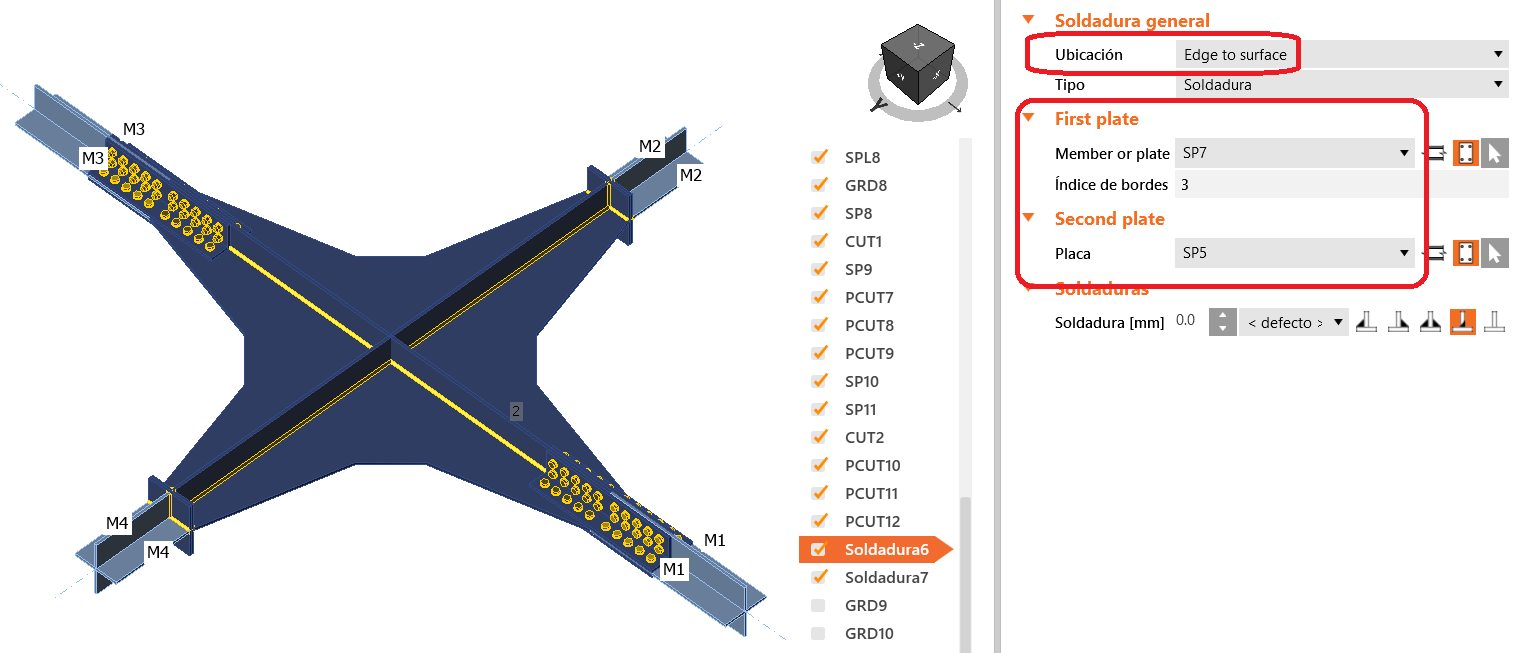

Finalmente, sólo falta soldar los nervios de la unión entre sí en el centro.

Figura 15. Soldaduras finales.

Se repetirá la operación para que todas las chapas estén soldadas (en ambos lados de la conexión).

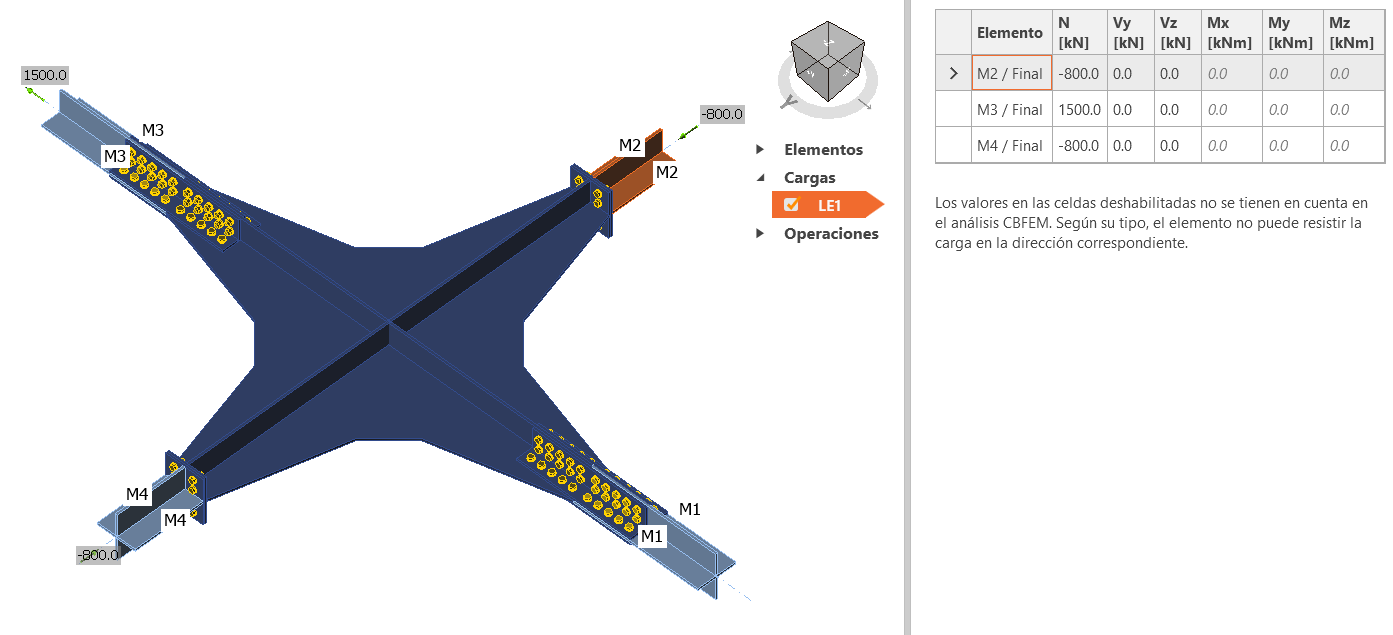

Por último, se introducen las cargas y se procede al cálculo de la unión. Se supone que los arriostramientos trabajan a axil puro, dos comprimidos y dos traccionados (sólo se impone una tracción, el elemento empotrado M1 por reacción estará también traccionado). Se ha asignado un tipo de elemento N-Vy-Vz para que no haya ningún posible efecto de la flexión ni ninguna singularidad.

Nota: aunque no haya momentos aplicados, es una buena práctica seleccionar un tipo de elemento que no resiste flexión. Esto evita posibles problemas de convergencia y singularidades, así como agiliza el tiempo de cálculo del modelo.

Figura 16. Asignación de solicitaciones en la unión.

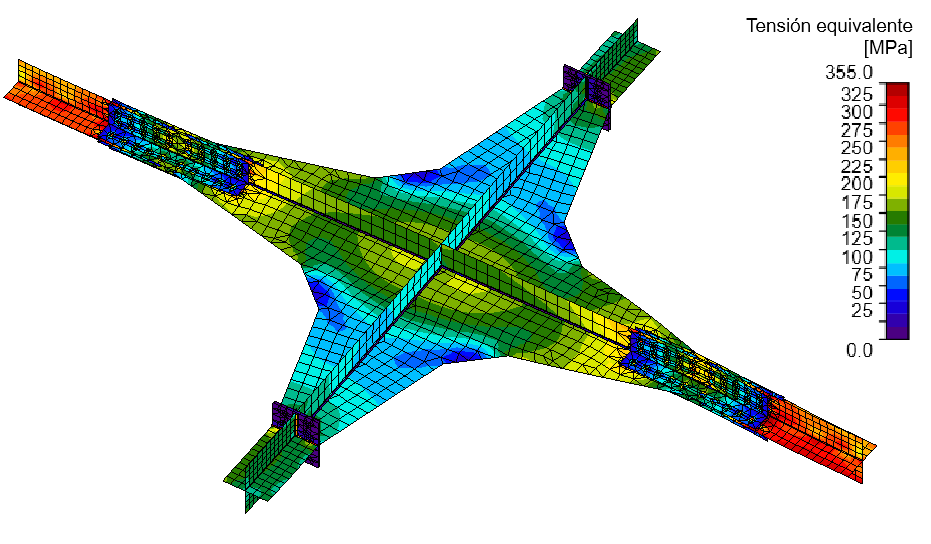

Con las cargas aplicadas, la unión resiste los esfuerzos concentrando tensiones en los elementos traccionados (con mayor solicitación), tal y como se puede observar en la siguiente imagen de distribución de tensiones a lo largo de la unión.

Figura 17. Distribución de tensiones.

Si te interesa información sobre el Curso Teoría y Cálculo de Uniones Metálicas con IDEA Statica, contacta con nosotros.